Wpływ temperatury pracy na żywotność zasilaczy montowanych na szynie DIN

Obwody sterowania i automatyki przemysłowej wymagają stosowania niezawodnych zasilaczy DC, ponieważ ich awaria mogłaby doprowadzić m.in. do kosztownych przestojów całych linii produkcyjnych.

Akademia OEM

Ciepło jest największym wrogiem żywotności i niezawodności

Wartość minimalnej żywotności w odniesieniu do zasilaczy jest określana poprzez żywotność kondensatorów elektrolitycznych zastosowanych w ich konstrukcji. Im wyższa temperatura otoczenia, w której pracują zasilacze, tym szybciej wysychają kondensatory elektrolityczne.

Wzrost temperatury o +10°C, we wnętrzu zasilacza, skraca jego żywotność o połowę. W celu osiągnięcia jak najlepszej żywotności zasilacza na szynę DIN, niezbędne jest zabezpieczenie urządzenia przed przegrzaniem. Ważnym czynnikiem jest sposób jego chłodzenia. Idealnie byłoby, gdyby był zbudowany tak, aby urządzenie w ogóle nie wytwarzało ciepła. W praktyce jednak taki przypadek nie jest możliwy ze względu na straty mocy podczas pracy zasilacza.

Wyższa sprawność oznacza mniejsze straty w postaci ciepła

Istotnym czynnikiem wpływającym na zredukowanie emisji ciepła w zasilaczu jest wysoka sprawność urządzenia. Wartość sprawności opisuje stosunek mocy wyjściowej do mocy wejściowej zasilacza. Różnica jest zamieniana na ciepło jako strata.

Zaleta wysokiej wydajności jest oczywista po bliższym przyjrzeniu się. Niższe straty energii oznaczają, że przede wszystkim nie wytwarza się dużo ciepła, co zmniejsza ilość wymaganego chłodzenia. Dzięki temu kondensatory elektrolityczne osiągają żywotność określoną przez producenta. Wzrasta również niezawodność całego urządzenia (rys.).

Wyższa sprawność przy pełnym obciążeniu umożliwia tworzenie zasilaczy o kompaktowych wymiarach

Mniejsza emisja ciepła w urządzeniu pozwala na częściowe zrezygnowanie z radiatorów. W praktyce jednak duże znaczenie ma wartość sprawności przy częściowym obciążeniu.

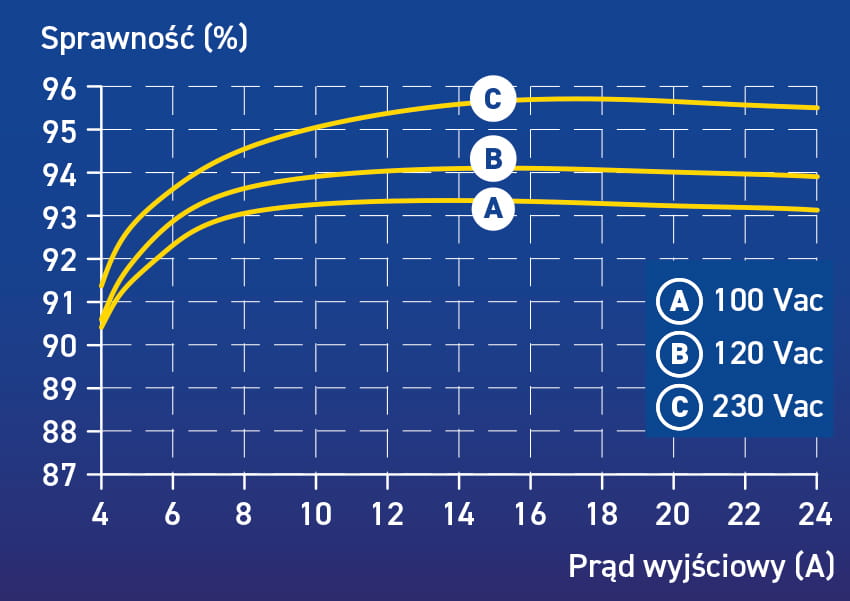

Zwykle zasilacze nie pracują w sposób ciągły pod pełnym obciążeniem. Dlatego przy projektowaniu (pod względem termicznym) szaf sterowniczych trzeba uwzględnić straty przy typowym obciążeniu (wykres dla przykładu CP20.241).

Należy również uwzględnić straty podczas pracy bez obciążenia. Powinny one być możliwie niskie, aby nie powodowały skokowych zmian temperatury w szafie sterowniczej w „trybie czuwania”. Zasada jest następująca: im wyższa sprawność, tym mniejsze straty mocy zasilacza w postaci ciepła.

Zoptymalizowane odprowadzanie ciepła ma zasadnicze znaczenie dla żywotności urządzenia

Ciepło wpływa na żywotność komponentów zasilacza. Oprócz wysokiej sprawności kolejnym czynnikiem wpływającym na żywotność urządzenia jest wybór odpowiedniego sposobu chłodzenia. Mimo wysokiej sprawności zasilacza niewielka ilość energii jest tracona w postaci ciepła.

Produkty firmy Puls charakteryzują się bardzo wysoką sprawnością dochodzącą do 95,6%, pozostałe 4,4% mocy wejściowej traci się. Straty te generują ciepło, które musi być odprowadzane bezpośrednio do otoczenia. Chłodzenie odbywa się poprzez konwekcyjny przepływ powietrza przez urządzenie. Powinno ono przepływać bez przeszkód między elementami. W praktyce jest to jednak trudne do osiągnięcia.

Zasilacze stają się coraz bardziej złożone i jednocześnie charakteryzują się coraz mniejszymi wymiarami. Przestrzeń wewnątrz urządzenia jest ograniczona. To sprawia, że jeszcze ważniejsze jest odpowiednie zaprojektowanie „kanałów” chłodzących i traktowanie ich na równi z innymi komponentami zastosowanymi w zasilaczu. Odpowiednia koncepcja chłodzenia często eliminuje potrzebę stosowania wewnętrznych radiatorów. Dzięki temu nie zwiększamy masy zasilacza, a także redukujemy koszty zasilania.

Test praktyczny – Zasilacz pod kontrolą kamery termowizyjnej

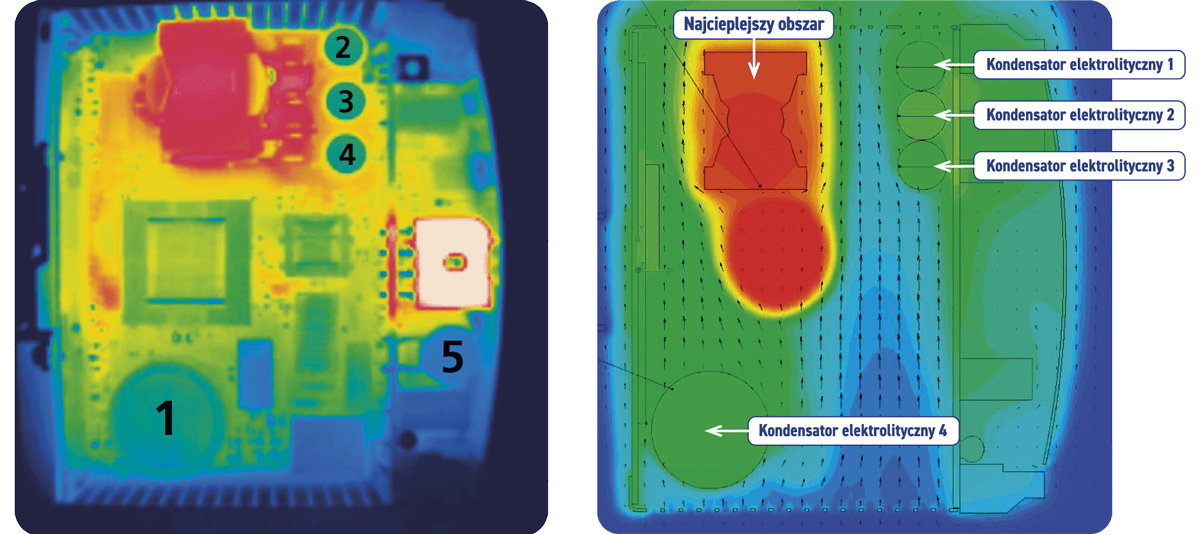

Termografię można wykorzystać do sprawdzenia, w jaki sposób rozkłada się temperatura w zasilaczu i jak przebiega jego chłodzenie. Badanie to umożliwia zajrzenie do jego wnętrza. Termografia jest szczególnie przydatna w procesie kontroli projektów zasilaczy impulsowych chłodzonych konwekcyjnie. Praktyczny test za pomocą zaawansowanej technologicznie kamery termowizyjnej pokazuje gorące punkty w urządzeniu, nagrzewanie się w określonych obszarach oraz położenie elementów, które najbardziej się nagrzewają.

Dzięki technologii Cool Design stosowanej w zasilaczach firmy Puls, urządzenia mogą w pełni rozwinąć swój potencjał pod obciążeniem bez przegrzania. W chłodzeniu konwekcyjnym ciepłe powietrze jest kierowane na zewnątrz. Efektywność takiego przepływu powietrza potwierdza badanie termograficzne. Przedstawiony obraz termograficzny Puls CP10 wyraźnie pokazuje, że wrażliwe komponenty, takie jak kondensatory elektrolityczne (1, 2, 3, 4, 5), zostały optymalnie umieszczone i pozostają w chłodnych przestrzeniach.

Kluczem jest odpowiednie rozmieszczenie komponentów

Optymalne rozmieszczenie elementów wrażliwych na temperaturę ma kluczowe znaczenie dla żywotności urządzeń. Projektanci obwodów mają tendencję do optymalizowania rozmieszczenia komponentów zgodnie z wymaganiami elektrycznymi. Robiąc to, często rezygnują z projektowania uwzgledniającego temperaturę. Aby zapewnić jak najdłuższą żywotność, decydujące o żywotności komponenty muszą być umieszczone w miejscach o niższej temperaturze. Elementy wrażliwe na nią to przede wszystkim kondensatory elektrolityczne, warystory i transoptory. Kondensatory elektrolityczne można umieścić w pobliżu strumienia chłodnego powietrza.

Rada PULS

Niższa emisja ciepła przez zasilacz chroni wszystkie komponenty zainstalowane w szafie sterowniczej. Zredukowanie strat zapewnia nie tylko dłuższą żywotność zasilacza, ale także wszystkich zainstalowanych komponentów. Zasilacze są zazwyczaj tym elementem, który generuje najwięcej ciepła w szafach sterowniczych.

Z tego właśnie powodu dla zasilaczy ważne są maksymalne dopuszczalne temperatury pracy. Nawet jeśli w szafie sterowniczej określono temperaturę pracy „tylko” 45°C, w jego bezpośrednim sąsiedztwie mogą wystąpić wyższe temperatury.

Przykład:

W konfiguracji testowej zasilacz Dimension CP10.241 jest umieszczony w obudowie (objętość 3,15 l) i obciążony 80% mocy znamionowej. Po 4 h pracy temperatura w obudowie wzrosła

o około 19°C. Gdyby zastosować urządzenie o sprawności niższej tylko o 6,7% (88,5% zamiast 95,2%), wzrost temperatury w szafie sterowniczej wyniósłby 35,3°C, czyli aż o 16,3°C więcej niż w przypadku zastosowania zasilacza firmy Puls.

Ten wzrost temperatury skróciłby żywotność kondensatorów elektrolitycznych więcej niż o połowę (przy uwzględnieniu zasady: 10°C skraca żywotność kondensatorów elektrolitycznych o połowę).